钢条检测方案设计

一.检测功能要求

检测出钢条上银白色条段的宽度,银白色条段和铜色条段之间的间隔波动度以及镀层表面上的各种缺陷。检测精度要求在20um以内,检测速度为20m/分钟。系统检测数据自动保存在Excel表格中,可以随时打印。当系统检测数据未达到合格标准时,系统将会自动报警。

以下是需要检测出的产品缺陷:

1.镀层上有汽泡而露铜

2.镀层上有烂银子

3.镀层上露铜

4.镀层表面有划伤

二.检测流程

1.针对不同的宽度、条数的钢条进行拍照

2.在Sherlock软件中对不同种类的钢条进行检测参数设置。

3.对不同种类钢条的检测文件进行分类保存。

4.在用户界面中调出相应的检测文件开始检测。

三.系统选型

采用加拿大DALSA Coreco IPD公司的NetSight II智能机器视觉系统作为此检测系统的硬件基础。软件模块我们采用机器视觉处理软件Sherlock,利用Sherlock的强大功能进行快速的二次开发。我们在Sherlock软件中我们采用Rake和Line形Peek来测量不同颜色的条段宽度,实现办法是选择色带交界处任意个采样点作为测量起始点进行距离计算,最后通过最佳匹配算法计算出银色条段宽度和不同色段之间的间隔波动度。每张图象检测速度<100ms。

硬件配置:

机器视觉系统:

相机:SM2 1024 x 768 像素(100万像素)

光源:Ai同轴光

镜头:Fujinon 8mm performance lens

工作距离:

相机工作距离:

水平FOV(视野)=20mm

像素单位=0.020mm

系统精度:

检测精度要求20um=0.020mm

X方向系统精度(X方向像素值)=视野范围(X方向)/CCD芯片像素数量(X方向)

Y方向系统精度(Y方向像素值)=视野范围(Y方向)/CCD芯片像素数量(Y方向)

[ [

FOV=精度x CCD芯片像素数量=0.050mm x 1000=50mm

系统工作速度:

检测速度要求:20m/分钟

每张图象处理速度<100ms

系统安装示意图:

upload=jpg]/editor/uploadfiles/solutions01/20064211759266270.jpg[/upload]

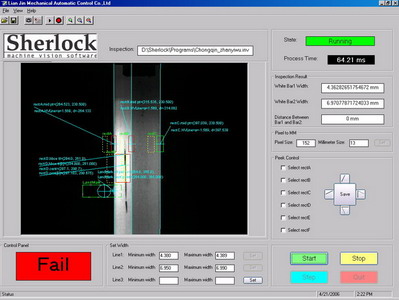

Sherlock软件检测实时截图:

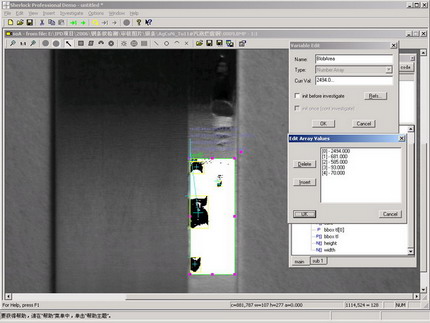

编号 缺陷名称 定位

(1) 汽泡破露铜 ≤6.8

定位测量数据【左至右】:铜面宽6.548mm银面宽2.361mm 总宽8.909mm(小数点后3位)

表面缺陷检测:检测数据 检测缺陷5处 缺陷面积大小见图中数据

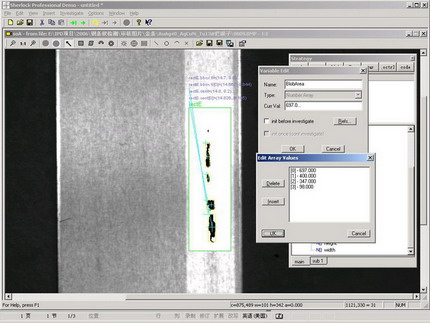

编号 缺陷名称 定位

(2) 烂银子 ≤0.5 ≥2.3

定位测量数据【左至右】:铜面宽6.322mm银面宽2.345mm铜面宽0.324mm总宽8.991mm

表面缺陷检测:检测数据 检测缺陷4处 缺陷面积大小见图中数据

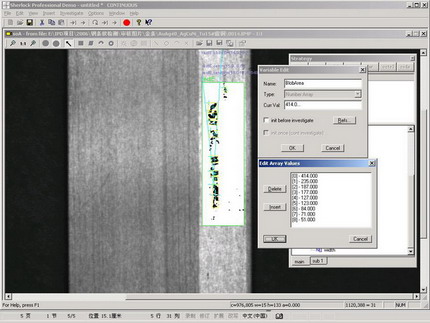

编号 缺陷名称 定位

(3) 露银 ≤0.5 ≥2.3

定位测量数据【左至右】:铜面宽6.400mm银面宽2.290mm铜面宽0.249mm总宽8.939mm

表面缺陷检测:检测缺陷9处 缺陷面积大小见图中数据

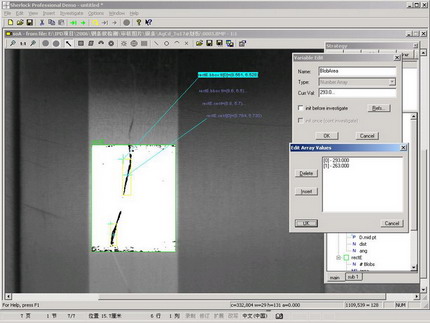

编号 缺陷名称 定位

(4) 划伤 ≤3.6 ≥7.4

定位测量数据【左至右】:铜面宽3.393mm银面宽4.393mm铜面宽7.228mm总宽15.014mm

表面缺陷检测:检测缺陷2处 缺陷面积大小见图中数据

用户检测界面可以根据客户要求来编写,以上只是检测设置图并不是用户最终界面。

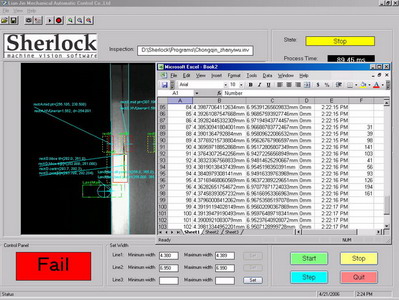

系统检测数据自动保存在Excel表格中,用户可以随时打印出检测数据。

|